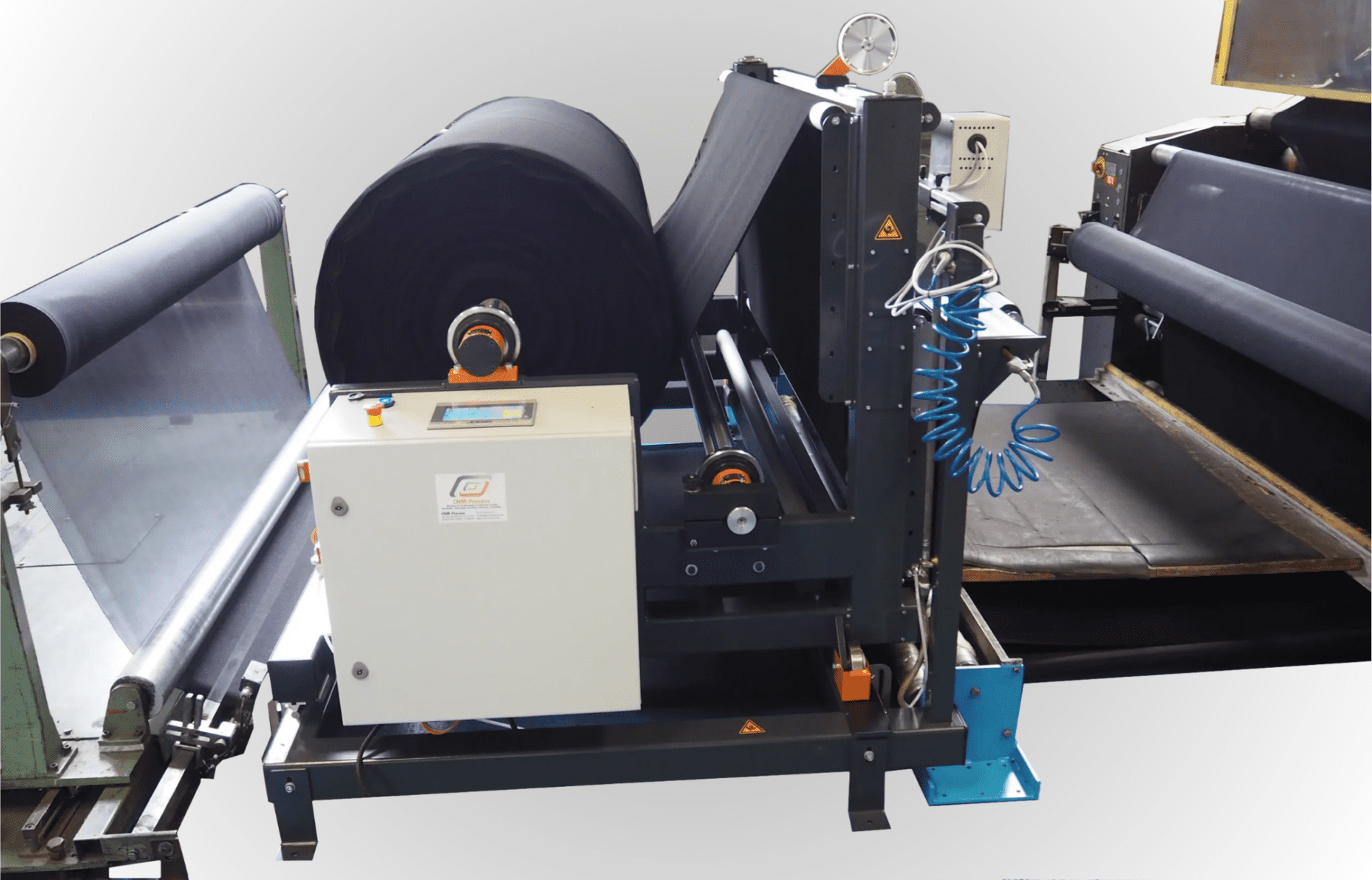

Dérouleur suivi de lisière intégrable sur ligne de production

Secteur d’activité client : Transformateur de mousse

Secteur d’activité client : Transformateur de mousse

Le client recherche l’installation d’un système de déroulage à faible tension sur sa ligne de production existante. Ce système doit permettre le déroulement contrôlé d’une mousse imprégnée de résine, en préparation de son passage dans une machine de thermolamination pour un complexage avec d’autres matériaux. Les défis à relever incluent l’alignement d’une matière mal enroulée avec des bords irréguliers, ainsi que le déroulage avec une tension minimale tout en maintenant un bon guidage, sans recourir à une boucle qui ne fonctionne pas pour ce type de matériau.

Nous avons travaillé sur notre pantin standard en utilisant des vérins à faible friction, ce qui permet d’appliquer une tension de 10N sur une laize de 1600 mm. En collaboration avec notre partenaire IE Concept, nous avons développé une caméra capable d’effectuer un lissage de bords en utilisant une moyenne de trois points. Grâce à un algorithme de machine learning, cette caméra crée une référence virtuelle et détecte la position de la matière par rapport à cette référence. L’avantage majeur de ce système est sa robustesse et sa quasi-insensibilité aux variations de luminosité extérieures, contrairement aux systèmes de vision classiques. Le lissage est effectué sur une zone de 150 mm.

Nous avons mis en place des paramètres de régulation disponibles pour l’opérateur. Ces paramètres permettent de gérer la dynamique du moteur, en ajustant celle-ci à la réaction de la matière et à la vitesse de la ligne. Dans notre cas, la vitesse de la ligne est relativement faible, d’environ 3 m/min. Il était essentiel d’obtenir une dynamique très souple au niveau du dérouleur, afin de ne pas imposer de contrainte excessive à la matière et de ne pas perturber la tension ou d’encourager l’apparition de plis.

Cette machine a été installée pour fonctionner de manière autonome, intégrée par le client dans sa ligne de production. Nous avons également ajouté un petit module d’entrée/sortie qui permet de synchroniser les modes de fonctionnement et de remonter les arrêts ou les défauts, si la ligne rencontre un problème.

Nous sommes très satisfaits car nous parvenons à détendre la matière par rapport à sa bobine d’origine. Cette matière dispose d’un revêtement extrêmement coûteux, et nous optimisons la surface utilisable en augmentant la largeur (3 cm) grâce à la réduction de tension, de plus, les deux points clés du projet sont respectés, notamment la précision du réalignement, qui est d’environ 3 à 4 dixièmes. En conséquence, nous avons pu augmenter la production, car il n’y a plus de gaspillage de matière.